内蒙古德明电子科技有限公司产品解决方案 联系电话:15384841043张工

工业场景有害气体检测系统综合方案

一、方案概述

本方案针对工业场景(如化工、石油、制造等)设计,旨在通过智能化、网络化的有害气体检测系统,实时监控环境中有毒有害气体浓度,保障人员安全、预防事故,并符合环保法规要求。系统集成传感器技术、物联网通信和数据分析,实现从检测到响应的闭环管理。

一、系统架构设计

核心组件

传感器矩阵:

电化学传感器(H₂S/CO/Cl₂)检测限0.1ppm,误差<±2%FS

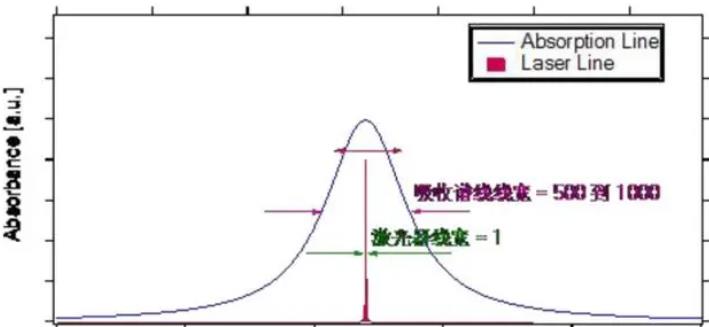

PID光离子检测器(VOCs)量程0.1-2000ppm,紫外差分模块(SO₂/NO₂)分辨率0.01ppm

预处理单元:旋风除尘+疏水膜过滤+冷凝除湿,适应95%RH高湿环境

控制器:STM32F103或工业PLC,支持Modbus RTU/HJ 212协议

五、合规性与效果

标准符合:满足GB 14554(恶臭排放)、GBZ 1(工业卫生)等要求

实测指标:某石化园区H₂S误报率从20%降至1.5%,泄漏响应时间缩短至5分钟内

如需特定协议配置(如HJ 212参数设置)或传感器选型优化,可进一步细化方案。

有害气体是指对人和生态环境有害的气体和蒸气。随着我国工业的迅速发展,大量的有毒气体进入大气环境,这些有害气体将会对人们的生活造成一定的危害。而人们也意识到了这一问题,所以他们开始对有毒气体进行测试,以便于根据现场的具体情况,灵活的组网,并且在大规模的实施中,还需要通过物联网的帮助,来收集有毒气体的浓度并实时监测。

有害气体检测系统

一、行业现状

有害气体是指对人和生态环境有害的气体和蒸气。随着我国工业的迅速发展,大量的有毒气体进入大气环境,这些有害气体将会对人们的生活造成一定的危害。而人们也意识到了这一问题,所以他们开始对有毒气体进行测试,以便于根据现场的具体情况,灵活的组网,并且在大规模的实施中,还需要通过物联网的帮助,来收集有毒气体的浓度并实时监测。

二、产品描述

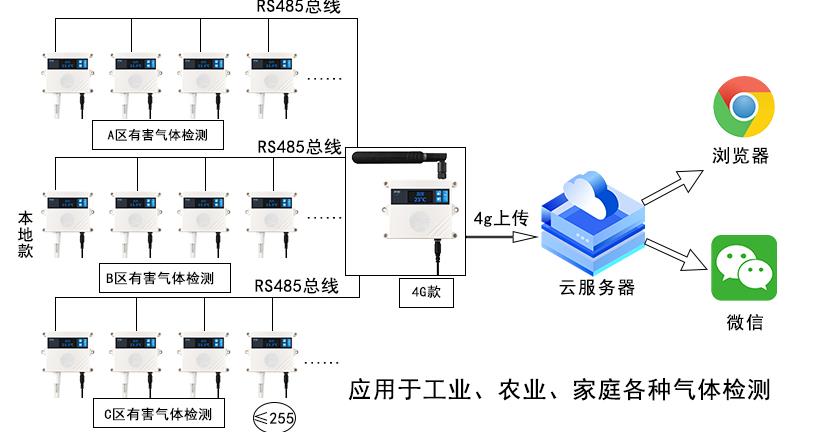

支持自动校准,采集的数据实时发送到服务器上,通过手机电脑等可以实时查看数据,实时监控,自由控制,支持RS-485通讯和DC 9 -36V,可以多点检测形成一个系统。

如图(作为参考)

二、系统架构与组成

传感器单元

功能:负责采集气体浓度数据,检测目标气体包括可燃性气体(如甲烷)、有毒气体(如硫化氢、氨气)及挥发性有机物(VOCs)。

选型要点:

技术选择:根据气体特性选用电化学、红外或半导体传感器。电化学传感器适合有毒气体(如NH₃),响应快且成本适中;红外传感器稳定性高,适用于长期监测。

布置策略:在关键区域(如生产装置区、储罐区、管道沿线)部署传感器,确保全面覆盖。例如,化工车间中,传感器应靠近潜在泄漏点,如反应釜或通风口。

示例配置:

固定式气体检测仪:用于持续监测高风险区域。

便携式设备:用于临时检查或移动监测需求。

数据传输单元

功能:将传感器数据实时传输至控制中心,支持有线和无线方式。

通信技术:

有线传输:稳定性高,适合布线条件好的场景,如工厂内部网络。

无线传输:灵活便捷,使用LoRaWAN或蜂窝网络,适用于远程或移动环境,需注意信号干扰和功耗管理。

数据处理:通过物联网网关整合数据,确保在带宽受限时仍能有效传输。

控制单元

功能:作为系统核心,处理和分析数据,存储历史记录,并生成控制指令。

关键组件:

数据处理算法:应用阈值检测和趋势分析,识别异常浓度模式。

存储与接口:支持本地数据库和云存储,便于长期分析;提供API接口与现有系统(如ERP或MES)集成。

示例:控制单元可自动触发应急程序,如关闭阀门或启动通风。

报警单元

功能:在气体浓度超标时发出声光警报,提醒人员疏散或启动应急措施。

联动机制:与外部设备(如排风扇、喷淋系统)联动,实现自动化响应。例如,检测到泄漏时,系统可自动启动排风以减少风险。

多级报警:支持本地和远程报警,确保管理人员及时介入。

三、系统功能与特性

实时监测与数据展示

持续采集气体浓度数据,通过可视化界面(如仪表盘或移动应用)实时显示,支持折线图分析趋势。

数据预处理:应用滤波算法去除噪声,提高准确性。

预警与报警管理

阈值设定:根据安全标准(如GB3836.1-2010)配置报警值,确保合规性。

智能响应:自动触发应急预案,如关闭设备或通知应急团队,减少人为延迟。

联动控制

与安全系统(如火灾报警或紧急停车系统)集成,实现快速响应。例如,在化工厂中,系统可联动通风设备以稀释泄漏气体。

数据报表与分析

生成历史数据报告和报警日志,支持导出和深度分析,帮助优化工艺和预防事故。

大数据应用:利用分析结果改进生产流程,如识别泄漏源或调整操作参数。

用户界面与集成性

友好界面:提供直观的仪表盘和操作面板,便于管理人员监控和配置系统。

系统集成:兼容现有工业基础设施,如SCADA或DCS系统,确保无缝协同。

四、实施步骤与策略

需求评估与规划

评估工业场景的特定需求,如气体种类、监测范围和合规要求。例如,化工园区需重点监控VOCs和恶臭气体。

成本控制:平衡初期投入(设备采购)和长期运维(校准、耗材更换),选择性价比方案。

传感器部署与网络构建

站点布局:采用“点-线-面”策略,在关键区域(如工厂边界或生产线)部署传感器,确保全面覆盖。

网络搭建:结合有线(如以太网)和无线(如LoRa)技术,构建稳定数据传输网络。

系统集成与测试

整合传感器、通信模块和控制单元,确保兼容性和可靠性。

测试验证:通过模拟泄漏场景验证系统响应,优化报警阈值和联动逻辑。

运维与优化

定期校准:保持传感器准确性,延长设备寿命。

持续改进:基于数据反馈调整系统配置,如更新报警值或扩展监测气体种类。

五、应用案例与效果

案例1(化工园区):部署多气体检测系统,实时监控SO₂、H₂S等气体,成功预警泄漏事件,避免环境污染和人员伤害。

案例2(化工厂):集成传感器与通风设备,自动启动应急通风,显著降低爆炸风险,并提供工艺优化数据。

六、未来趋势

智能化升级:引入AI算法预测泄漏风险,提升预警精度。

物联网扩展:利用5G或边缘计算增强实时性和远程管理能力。

多气体检测:开发复合传感器,同时监测多种气体,提高系统效率。

七、结论

本方案通过科学选型、合理设计和规范实施,构建高效的有害气体检测系统,为工业场景提供可靠的安全保障。系统强调实时性、智能化和合规性,助力企业实现安全生产和环保目标。